As empresas de manufatura têm duas opções quando se trata de monitorar o OEE: uma abordagem totalmente automatizada ou uma em que os operadores adicionam manualmente motivos para o tempo de inatividade no sistema. Embora alguns gestores acreditem no primeiro método, falámos com o parceiro da Evocon e especialista da indústria, Spiros Vamvakas, para defender o último.

Este artigo explora por que obter motivos de parada dos operadores traz mais benefícios do que depender apenas de dados do CLP. Usamos um exemplo de linha de engarrafamento para maior clareza, mas o princípio também se aplica a muitos outros tipos de produção.

Os dois principais problemas com PLCs

Existem dois problemas principais ao usar entradas de CLPs de máquinas para analisar o tempo de inatividade . Em primeiro lugar, é o custo de instalação. Em segundo lugar, e ainda mais importante, o verdadeiro motivo do tempo de inatividade permanece desconhecido.

Para explicar esses pontos, conversamos com Spiros Vamvakas, que consultou mais de 100 fábricas nos últimos quatro anos, sobre OEE e monitoramento de paradas.

O custo de instalação

Viktorija: Pela sua experiência, por que é tão caro usar CLPs para capturar motivos de tempo de inatividade?

Spiros: Os CLPs podem capturar com eficácia os motivos do tempo de inatividade se houver uma falha em uma única máquina. No entanto, não é incomum que múltiplas máquinas ou fatores contribuam para o tempo de inatividade. Os fabricantes precisariam de vários PLCs instalados em toda a linha de produção. É um processo demorado que requer conhecimento técnico. A programação do sistema é altamente complicada devido aos muitos cenários que são difíceis de prever antecipadamente. Esta programação pode levar meses ou anos para ser calibrada quando em operação. Por outro lado, é um processo simples quando os operadores inserem os motivos da parada.

Foi assim que conquistei o primeiro cliente da Evocon na Grécia em 2019. Uma grande fábrica estava a considerar uma solução de monitorização baseada em PLC. Perguntei quanto tempo eles levariam para fazer uma demonstração. Eles disseram de três a seis meses. Sugeri tentar o Evocon; levaria apenas três minutos.

Conhecendo o verdadeiro motivo do tempo de inatividade

Viktorija: Você também diz que o verdadeiro motivo permanece desconhecido. Por que?

Spiros: Os CLPs só sabem o motivo da parada em caso de pane. Se uma parada ocorrer devido a uma troca, falta de material, materiais defeituosos ou qualquer outra coisa, o PLCS não conseguirá identificar o motivo. O problema é que as avarias representam apenas uma pequena parte do tempo de inatividade .

Tenho um exemplo perfeito, usando uma típica linha de engarrafamento, para explicar esta questão. Analisaremos o tempo de inatividade usando PLCs ou operadores.

Viktorija: Vamos mergulhar então.

Um exemplo de linha de engarrafamento

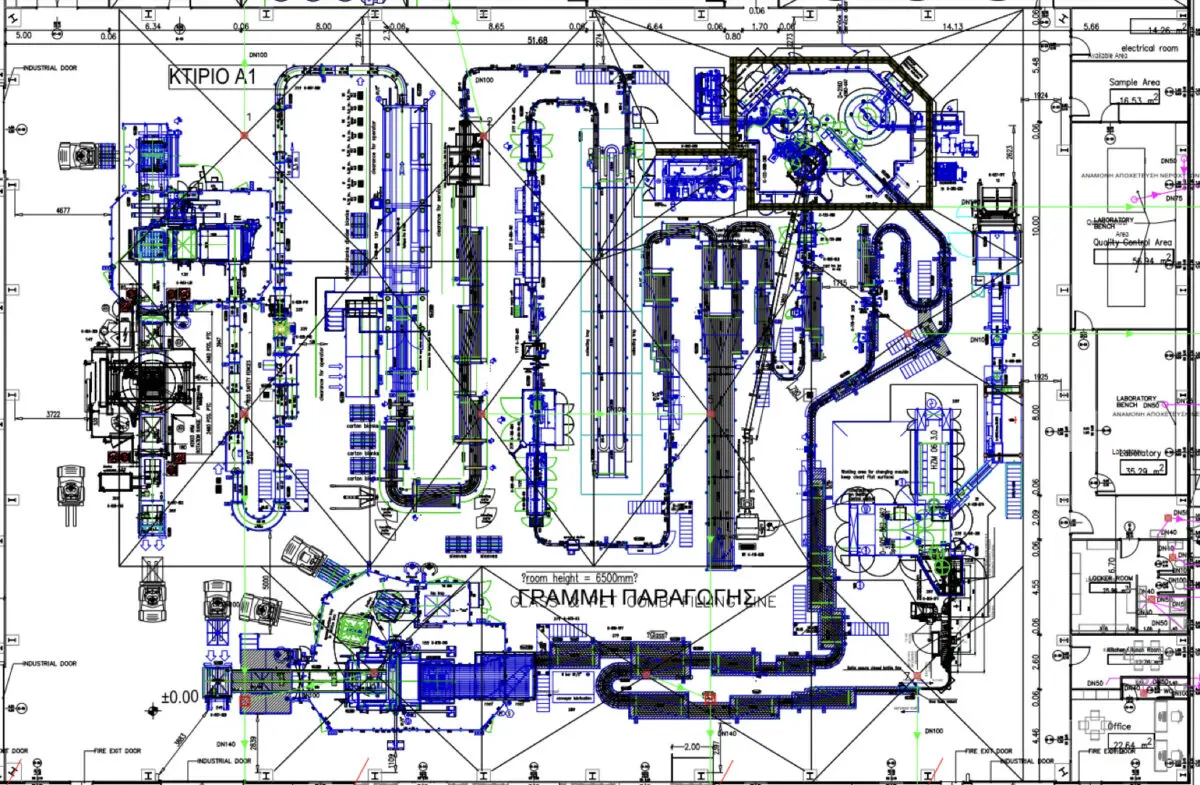

Aqui está um exemplo de linha de engarrafamento de média a alta complexidade:

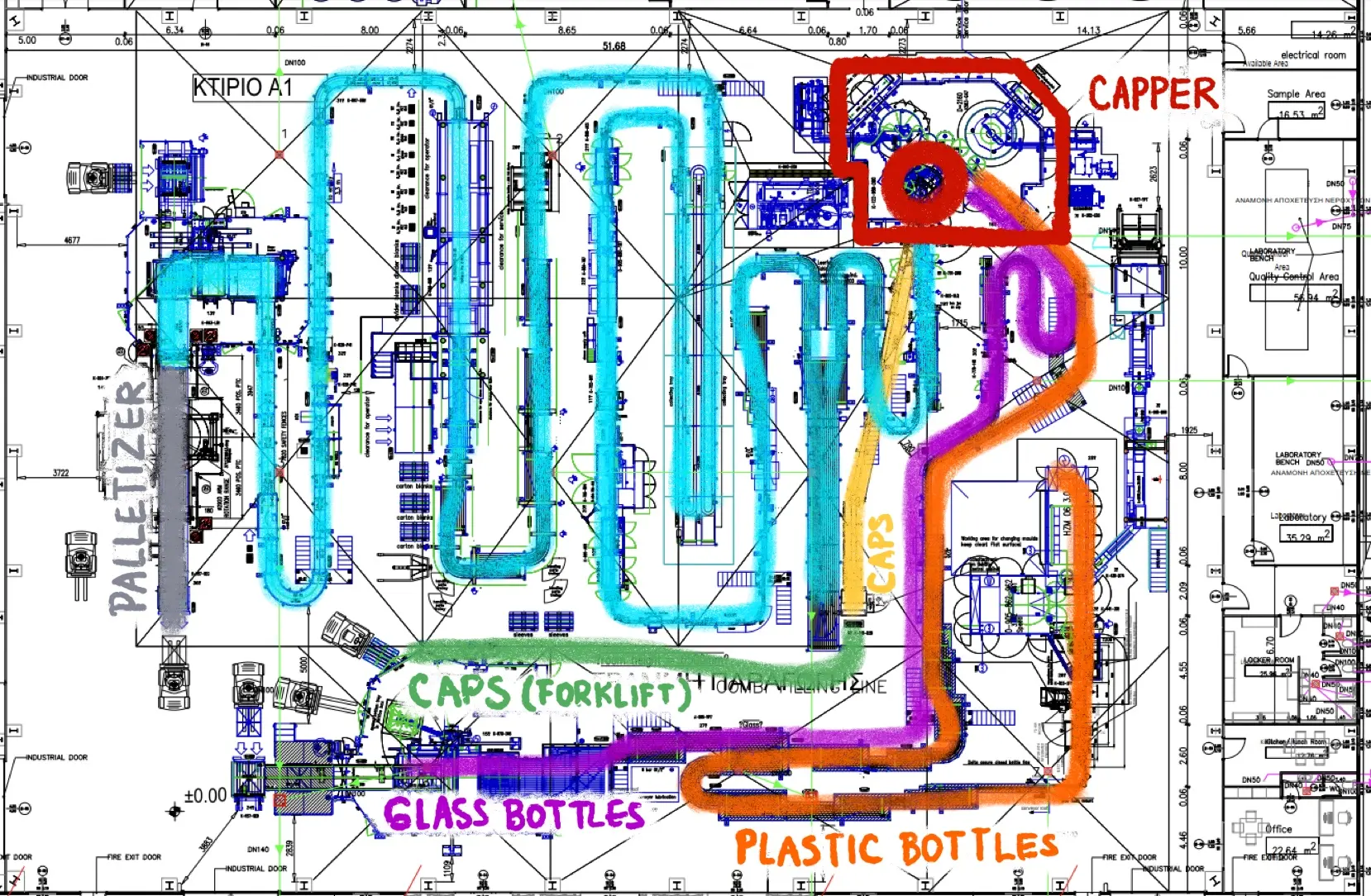

Cada máquina possui peças específicas que um PLC controla. No total, são 60 CLPs. O coração da linha é a combinação de máquinas de envase e tampagem, marcadas abaixo com o círculo vermelho. OEE é medido contando automaticamente as garrafas provenientes da tampadora.

Para que o capsulador funcione, várias coisas precisam funcionar suavemente simultaneamente. A matéria-prima precisa estar disponível na envasadora, as garrafas precisam estar em trânsito (garrafas plásticas na linha laranja ou garrafas de vidro na linha roxa), as tampas precisam ser alimentadas na tampadora (primeiro pela empilhadeira na linha verde). linha, depois no transportador ao longo da linha amarela), e o equipamento a jusante precisa funcionar (linha transportadora azul, paletizador cinza).

Quando o capsulador para, pode ser por um destes motivos:

- Uma das máquinas a jusante parou e as garrafas se acumularam

- A empilhadeira está atrasada para trazer as tampas e o tampador ficou sem elas

- O departamento de compras enviou os limites errados

- As garrafas de plástico ou de vidro são de má qualidade

- Um operador detectou um problema de qualidade

- Um operador não está no local

- É uma parada que deveria acontecer e está tudo bem

- Vários outros motivos.

Algumas dessas razões são impossíveis de saber automaticamente usando apenas CLPs. Outras razões são possíveis de inferir, mas todas as outras máquinas precisam estar conectadas, seu status precisa ser verificado o tempo todo e as condições precisam ser definidas (quando e quais máquinas devem estar funcionando e como interpretar suas paradas). . Você também precisaria saber como traduzir a combinação de máquinas em funcionamento ou em pé em um motivo específico para a parada de toda a linha. Podem ser necessárias várias semanas de tempo dos desenvolvedores para construir toda a rede, com hardware e software.

Assim, quando for possível determinar o motivo da paralisação, pode não valer a pena o custo e o tempo de instalação de tal solução.

Quanto os operadores lhe dizem em comparação com os PLCs?

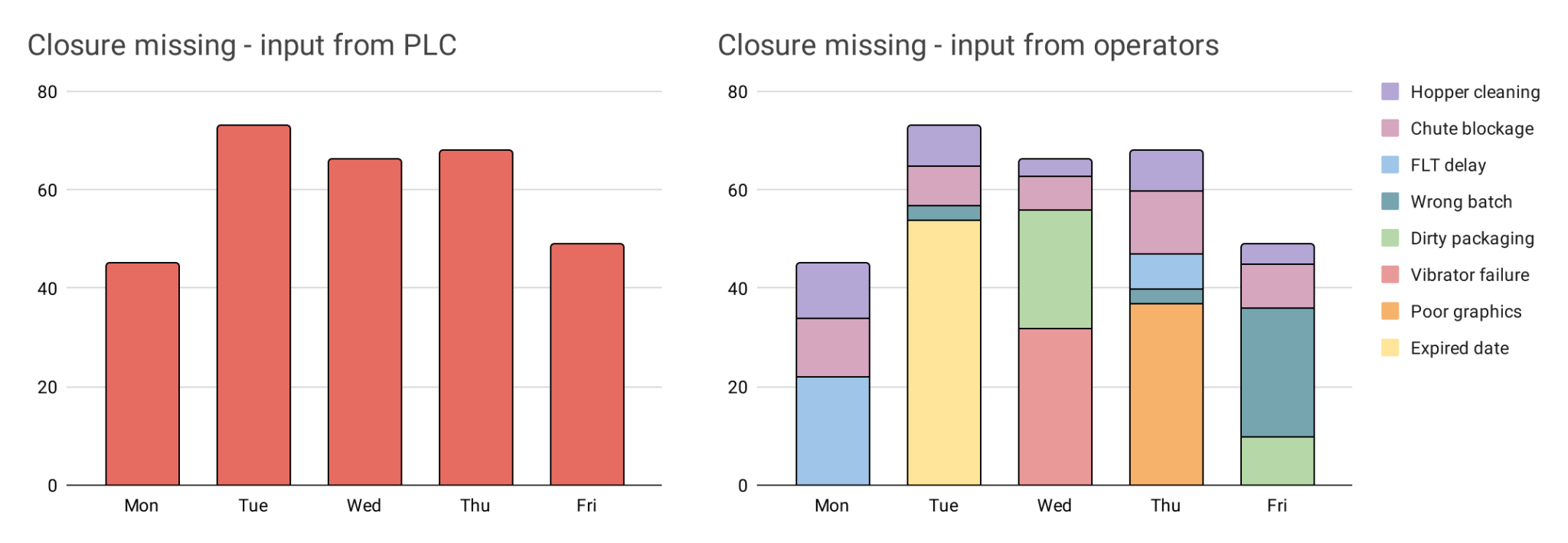

Vamos aprofundar o assunto enquanto continuamos com nosso exemplo de linha de engarrafamento. Aqui está uma comparação de quão profundamente você pode analisar informações coletadas apenas de PLCs ou apenas de operadores.

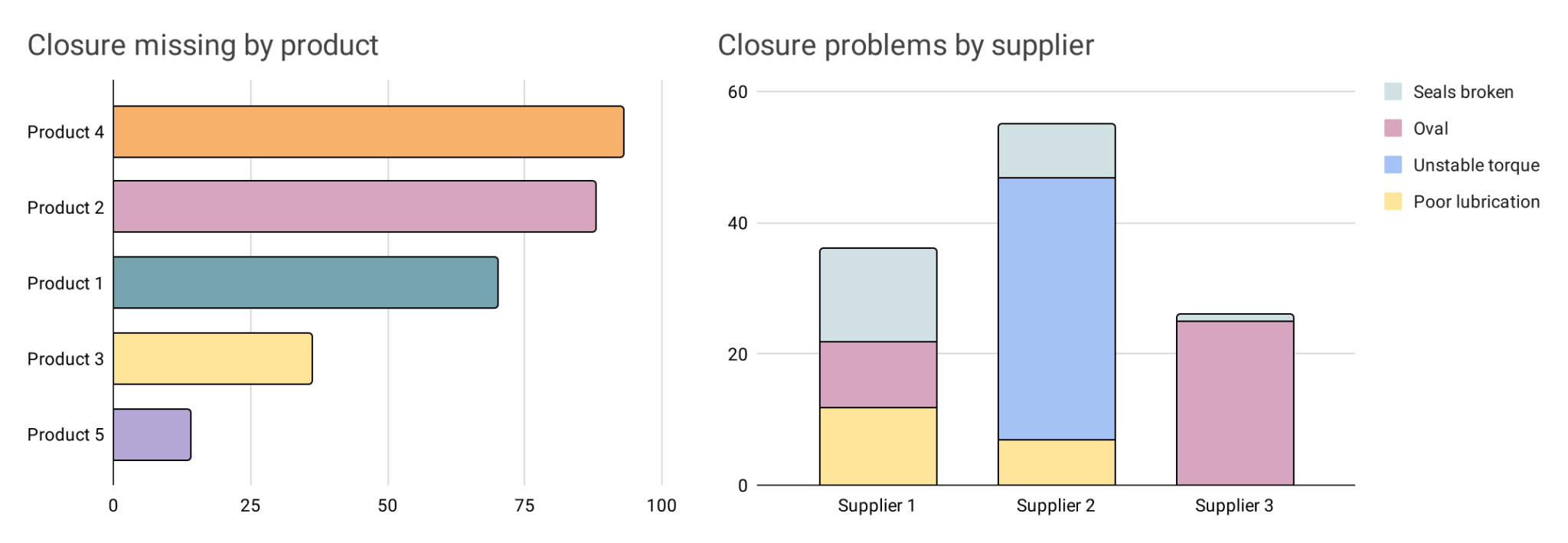

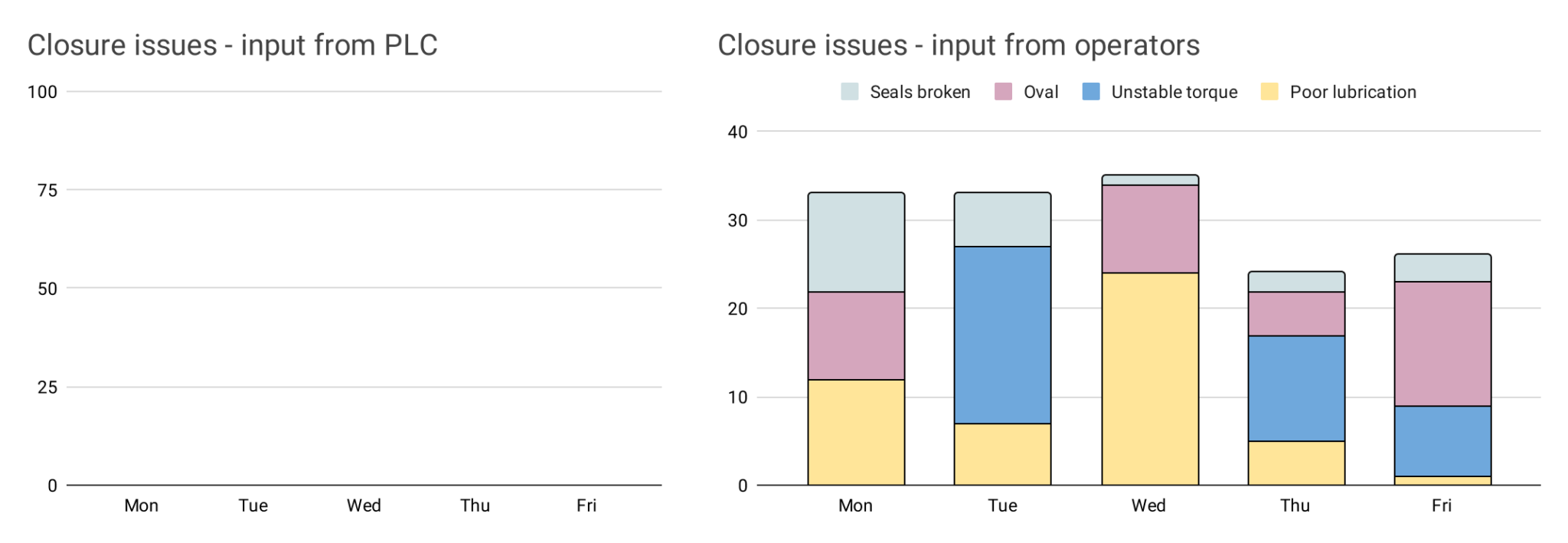

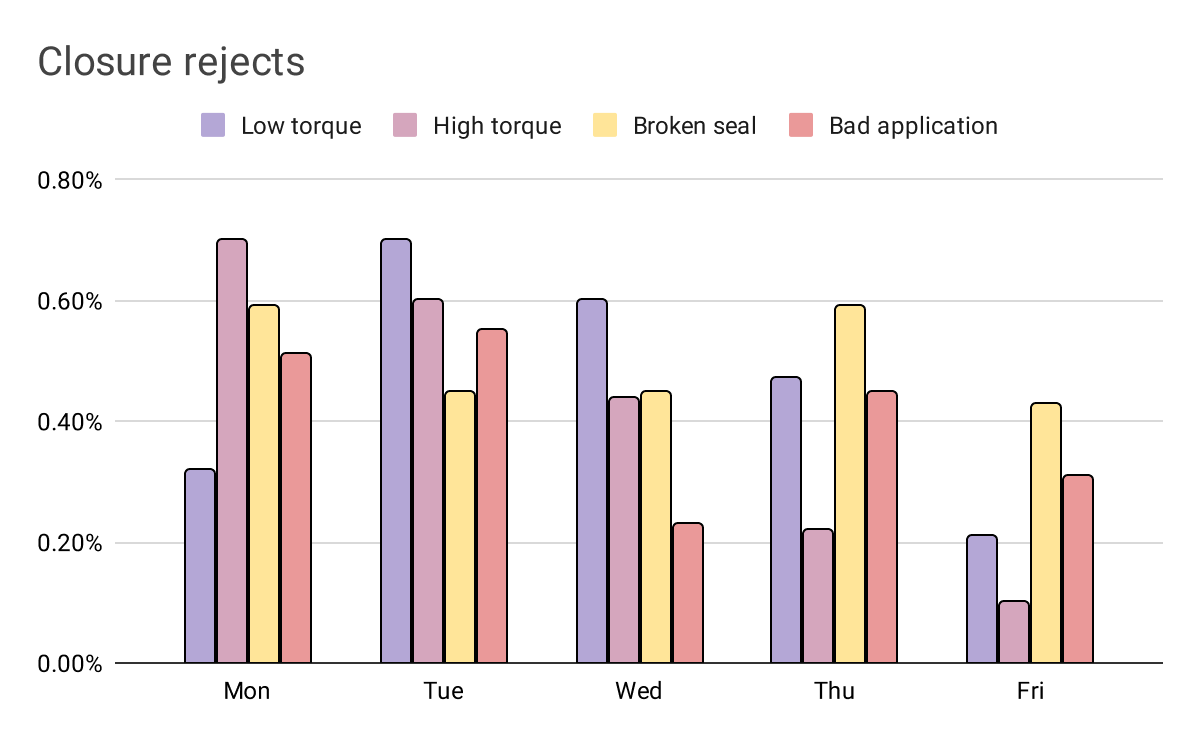

Se você coletar informações apenas de PLCs, saberá que faltaram os limites e quanto tempo isso lhe custou em cada dia da semana (veja o gráfico à esquerda). Mas se seus operadores inserirem o motivo da falta de limites, você verá algo como o gráfico do lado direito: um detalhamento por motivo exato da falta de limites.

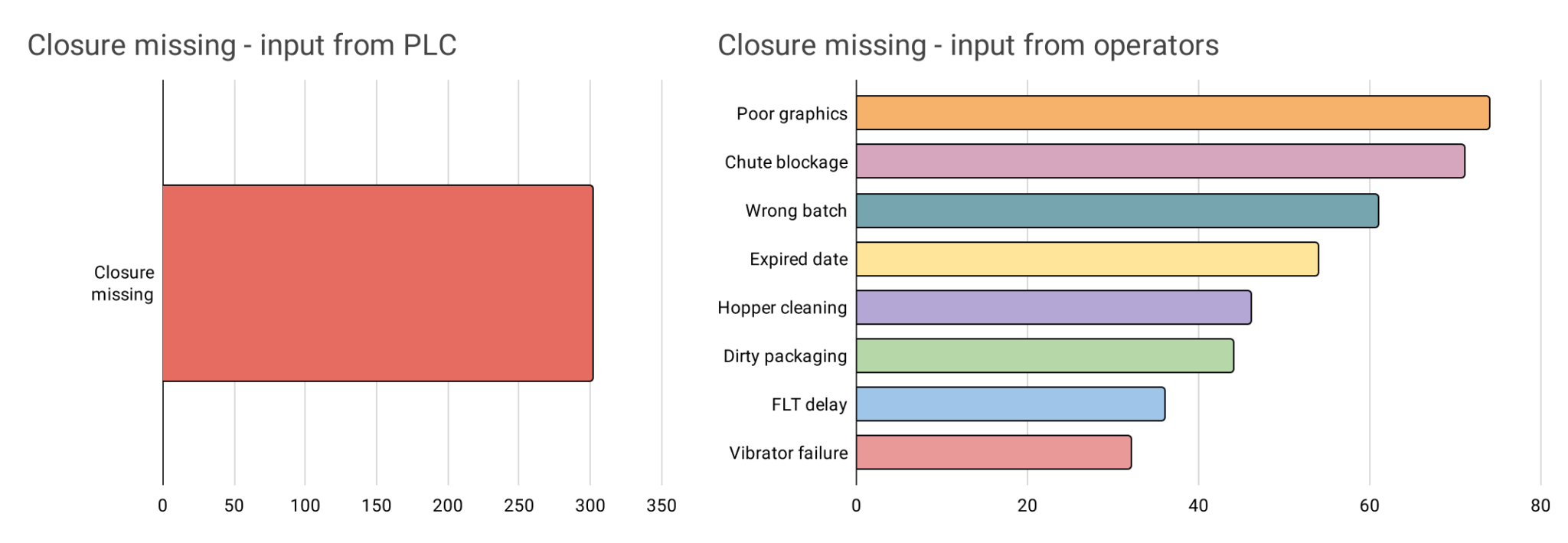

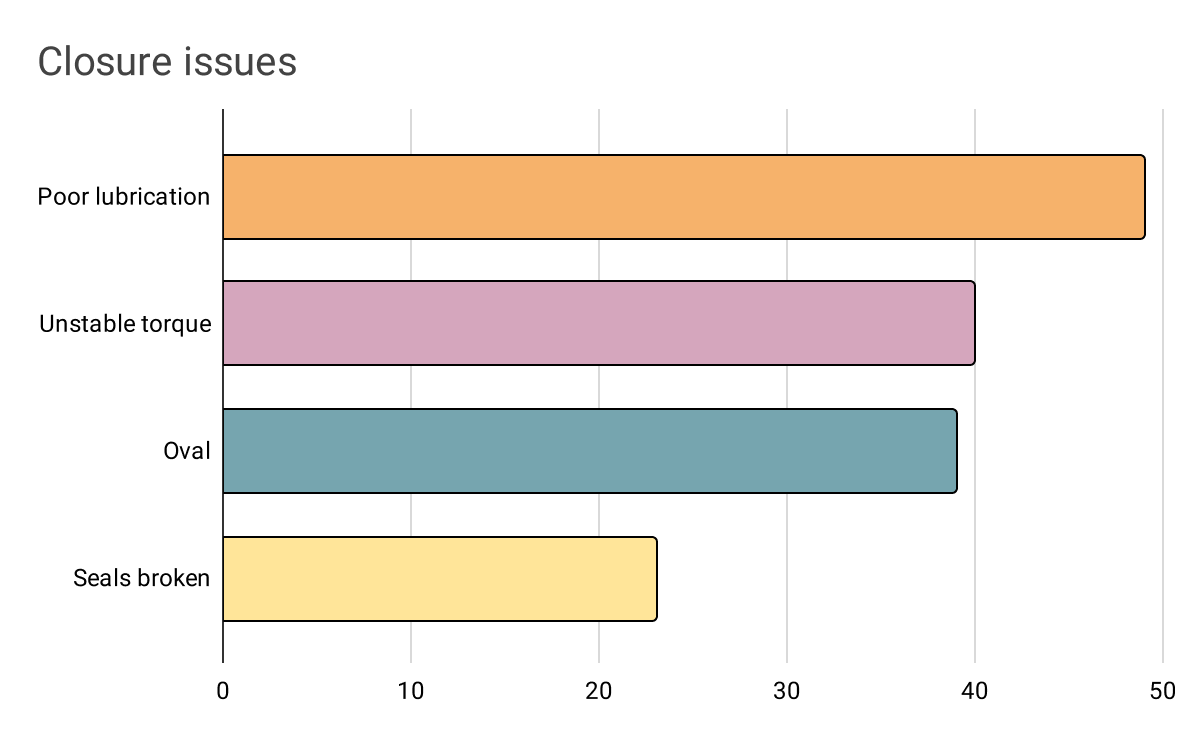

Esta repartição pode ser analisada posteriormente classificando cada motivo pelo tamanho do seu impacto:

Com a ajuda dos operadores, qualquer motivo para uma avaria pode ser criado. Quando os operadores marcam as trocas, é possível ver qual tipo de tampa está causando mais problemas. Da mesma forma, os operadores poderiam anotar informações sobre os fornecedores, permitindo analisar quais problemas são mais frequentes para os limites de determinados fornecedores:

Com a ajuda dos operadores, qualquer motivo para uma avaria pode ser criado. Quando os operadores marcam as trocas, é possível ver qual tipo de tampa está causando mais problemas. Da mesma forma, os operadores poderiam anotar informações sobre os fornecedores, permitindo analisar quais problemas são mais frequentes para os limites de determinados fornecedores:

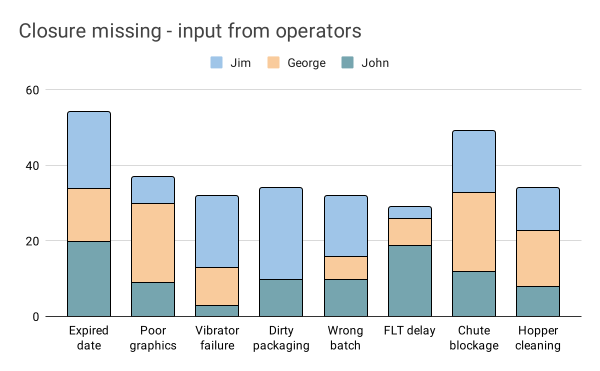

Você também pode analisar as informações por operador e motivo de parada para ver se determinados operadores estão marcando motivos específicos mais do que outros:

Velocidade lenta ou microparadas

Além da disponibilidade, outro tipo de perda é o desempenho. Quando as linhas funcionam lentamente ou têm microparadas, os PLCs não detectam. Uma solução de monitoramento da produção em tempo real , entretanto, pode detectar esses problemas. Isso permite que os operadores atribuam motivos para o desempenho lento, possibilitando analisar a perda de velocidade . Assim como as perdas de disponibilidade, a perda de velocidade pode ser dividida e classificada por impacto.

Problemas de qualidade

Qualidade é outro tópico sobre o qual os PLCs não podem falar, mas os operadores podem.

Definir metas e discutir turnos com os operadores

Aqui estão mais alguns exemplos do que os operadores podem fazer e os CLPs não podem. Você pode discutir o desempenho e os problemas de suas linhas com os operadores durante revisões de turnos ou reuniões semanais.

Seus operadores também podem se preparar para atingir as metas que você lhes atribuiu.

Concluir

Viktorija: Você definitivamente apresentou seu caso. Você já encontrou alguma situação em que os PLCs ainda eram uma solução melhor que os humanos.

Spiros: Às vezes, é mais difícil defender os operadores que fazem isso manualmente. Depende da cultura da empresa. Quando uma empresa já está medindo o tempo de inatividade, mesmo que seja apenas com papel e caneta, ela entende o valor da contribuição do operador. Mas às vezes não existe tal cultura, ou talvez os operadores não sejam confiáveis. Mas no final das contas, são os operadores que sabem. Tenho um amigo na Grécia que gosta muito de obter informações dos PLCs. Perguntei a ele: se o seu capper parar por uma hora, como você sabe o motivo? Ele respondeu que iria perguntar à operadora!

Viktorija: De fato! Bem, isso foi muito informativo e direto ao ponto. Obrigado!